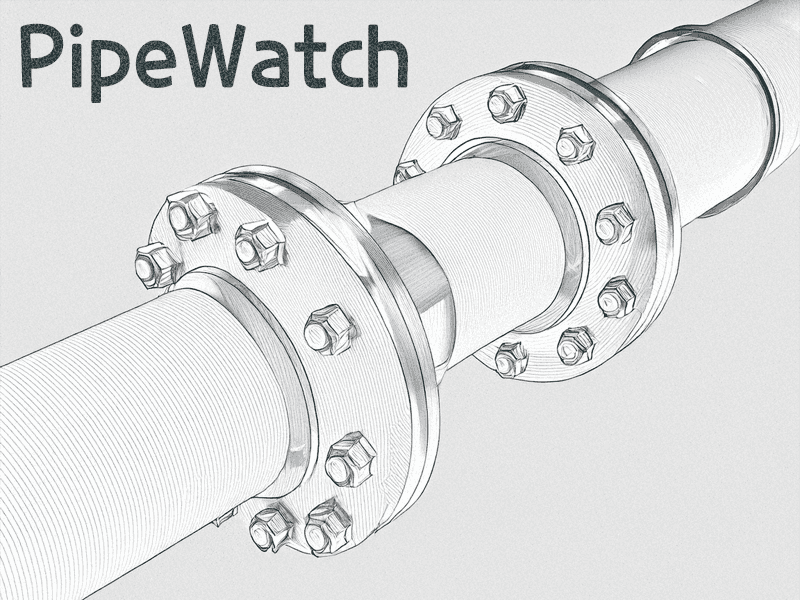

Pipe Watch 디지털 트윈 기반 파이프 관리 플랫폼 개발기

v1 개정 2025.02.01

삼성 청년 SW아카데미(이하 ‘싸피’) 마지막 프로젝트였던 파이프워치 프로젝트입니다. 프로젝트에서 인프라를 맡아 자율 1위, 전국 결선 3위에 올랐었던 경험을 바탕으로 포스트를 써내려 가겠습니다.

싸피에서는 2학기 때 세 번의 프로젝트를 합니다. 각각 공통 프로젝트, 특화 프로젝트, 그리고 자율 프로젝트입니다. 각 프로젝트마다 주제가 다르지만 어쨌거나 지난 두 번의 프로젝트에서는 SpringBoot와 React를 다루면서 백엔드와 프론트엔드 전반을 맡아서 수행했습니다. 하지만 아쉽게 수상하지는 못했습니다.

마지막 팀은 스마트 팩토리에 관심을 갖고 있는 사람들이 모여서 만들어진 팀이었습니다. 싸피에서는 마지막 프로젝트인 자율 프로젝트를 하기 전에 기업 연계 프로젝트를 지원할 수 있는데요. 기업 연계 프로젝트란, 참여한 기업이 제출한 프로젝트 명세서를 바탕으로 현업의 이슈와 산업의 특성이 반영된 주제의 프로젝트를 수행하는 것입니다. 대상으로 선정되면 자율 프로젝트 대신, 기업 연계 프로젝트로 대체해서 수행하는 것이죠.

저희는 스마트 팩토리와 관련된 기업 연계 프로젝트를 지원했지만 떨어졌습니다. 그래서 팀원들끼리 어떤 주제를 할까 고민하던 중, 제가 제조업에서 근무하면서 하고 싶었던 프로젝트를 아이디어로 제시했고 팀원들의 동의 하에 이번 프로젝트를 수행하게 되었습니다.

이 아이디어는 단순할 수 있지만 현업에서 경험해보지 않았다면 와닿지 않을 만한 내용입니다. 그래서 제가 느낀 경험을 이해를 바라옵고자 예시로 시작하겠습니다.

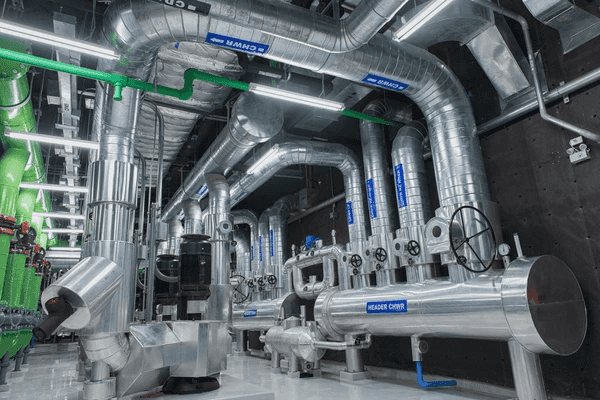

공장 내 파이프라인 (출처: Shutterstock)

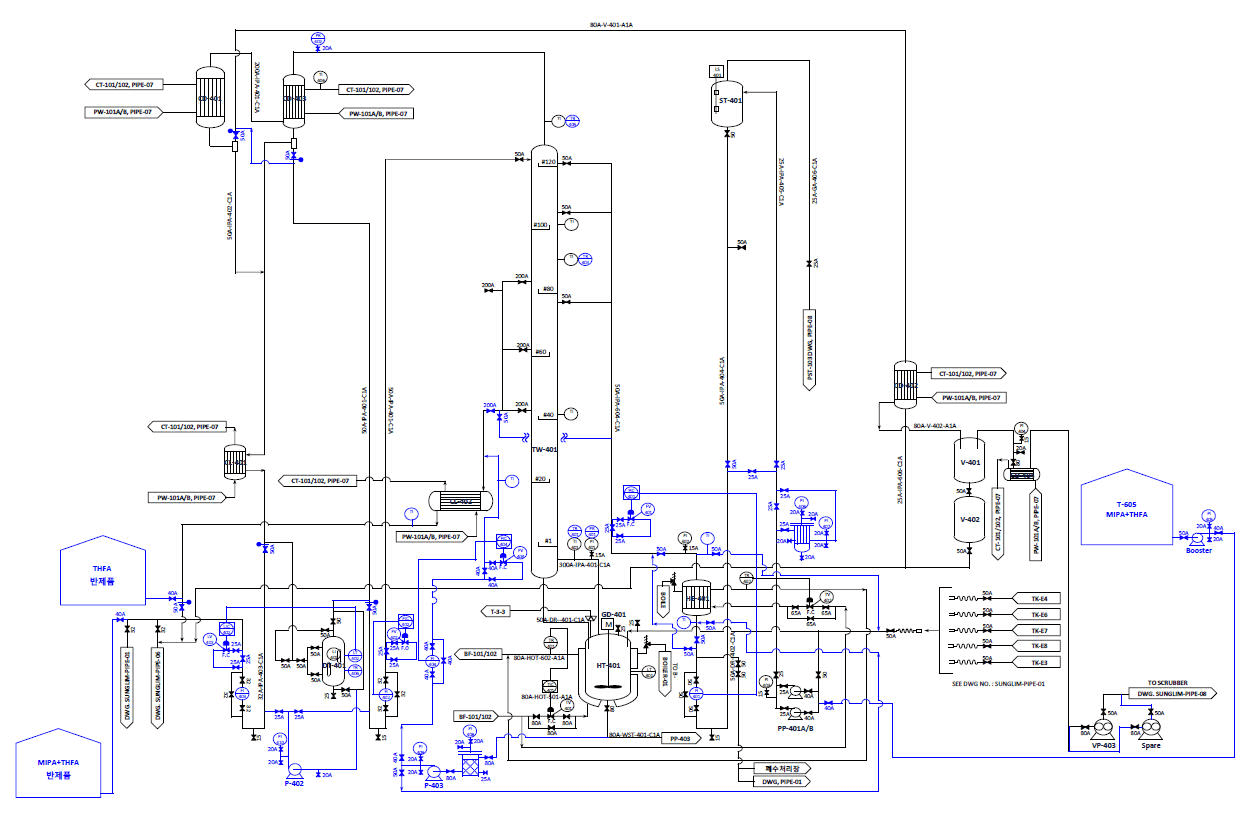

Piping & Instrumentation Drawing 예시 (출처 : 아이씨티 이엔지)

만약 여러분이 아래의 P&ID 도면 한 장을 들고 현장과 맞추기 위해 위 그림의 공정에서 파이프를 전부 찾아야 하는 미션을 받았다면 어떻게 해야 할까요. 게다가 파이프들이 한 층에 있지 않고 여러 층을 넘나든다면..? 파이프는 보통 유체들을 멀리 수송하기 위해 사용하기 때문에 한 층에만 존재하는 경우가 잘 없습니다. 그러므로 부여받은 미션을 수행하기 위해서는 어쩔 수 없이 계속 왔다 갔다 하면서 체크해야겠죠. 게다가 위와 같은 2D 도면에 그려진 파이프라인은 현실의 설비들을 종이 한 장에 그려넣기 위해 모사한 것에 불과하기 때문에, 도면 상에서는 1cm의 짧은 라인으로 그려져 있더라도 현실에서는 수백, 수천 미터에 달할 수도 있습니다. 전혀 직관적이지 않죠.

물론 대기업에서 세우고 있는 스마트 공장에서는 이 문제를 고려해, 현장과 똑 닮은 모습을 가상 세계로 옮겨 놓은 디지털 트윈 기술을 적용합니다. 만약 현실과 똑같이 그려진 3D 도면을 태블릿으로 띄워놓고 위의 미션을 수행한다면 효율성이 비교가 안될 것 같습니다. 하지만 안타깝게도 중견 기업이나 중소 기업에서는 비용 문제로 기존에 지어진 공장을 대기업의 스마트 공장처럼 만들기는 어렵습니다.

또, 새롭게 짓는 공장을 스마트 공장으로 만드는 것과, 기존에 지어져 있는 공장을 스마트 공장으로 탈바꿈하는 것은 또 다른 문제입니다. 스마트 공장을 만들기 위해서는 물리적인 세계의 상태를 디지털 세계와 함께 연계하고 반영해야 합니다. 즉, 순수하게 디지털 정보만으로 만들어지는 일반적인 컴퓨터 프로그래밍 프로젝트와는 다르게, 스마트 공장에서는 현실 세계의 설비나 원료의 정보가 디지털 정보와 동기화 되어야 하는 것이죠. 기존에 지어져 있는 공장의 모든 정보를 디지털화하기 위해서는 수백만원에서 수천만원을 호가하는 산업용 3D 스캐너를 들고 전 공장을 돌아다니면서 외형을 따고, 이를 다시 정제한 뒤에 각각의 설비로 분리하고, 설비 스펙과 각종 센서 데이터 등을 디스플레이할 수 있도록 개발해야 합니다.

당연히 이전보단 좋겠지만 비싼 장비, 비싼 개발 비용을 들여 스마트 팩토리화 했다고 해도 얼마나 좋아질 지 수치적으로 나오는 게 아니기 때문에, 중견 기업이나 중소 기업들은 스마트 팩토리 도입을 꺼릴 수 밖에 없습니다.

그래서 제조업에서 운송을 위해 가장 많이 쓰이는 파이프라인을 저비용으로 디지털 트윈화할 수 없을까를 고민하다가 이 아이디어를 생각했습니다. 만약 사진 한 장으로 3D Modeling된 파이프라인이 만들어지고, 거기에 유량이나 결함 여부 등을 체크할 수 있다면 어떨까?

초기 제 아이디어를 듣고 팀원들과 함께 발전해 나간 과정은 다음과 같습니다.

출처 : PxHere

가장 먼저 고려했던 건 드론입니다. 높고 위험한 공정을 사람이 직접 들어가서 찍기 보다는 프로그래밍한 드론이 파이프라인을 따라서 찍어준다면 더 안전하고 확실한 결과를 얻을 것으로 예상했기 때문입니다. 그래서 우리는 싸피에서 대여할 수 있는 교육용 드론을 받았습니다. 하지만, 어떤 장비도 탑재할 수 없어서